PRODUCTION

製品の多くが市中から回収した紙などを原料として

つくられています。

原質・原料処理工程とは、古紙原料からインクや

不純物を取り除き、紙の原料になる

繊維を取り出す工程です。

原料処理が進むに従って、

紙の白さが増していく様子が確認できます。

各地から集められた上質な家庭紙用古紙を原料としています。

大型のミキサーの様なもので、水を使い繊維間の摩擦により、異物を粉砕せず古紙をほぐしていきます。

水にうすめた原料を細長いスリットに通し、異物を除去します。

空気で発生させた泡にインクを吸着させ、吸引し取り除きます。

薬品や汚れなどを洗い流します。

仕上がった原料を保存します。約100tの原料が保存できます。ここから各抄紙機へ原料を送ります。

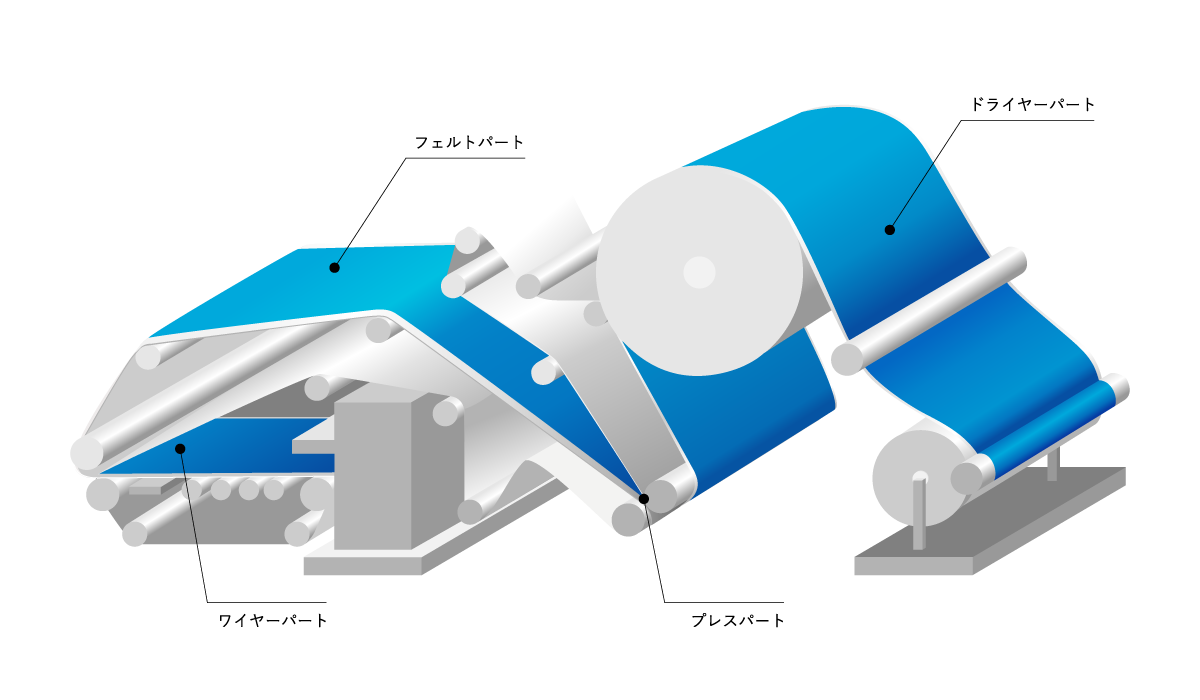

抄紙工程とは、原料処理が施された原料を

機械で抄いていく工程です。

ワイヤー(網)の上に原料となる希釈したパルプ繊維をシート状に広げる工程です。紙の厚みにムラが出ない様に均一に分散させることが重要です。

原料をシート状にする

原料を水に溶いた桶の中に漉き桁を入れ、原料をすくい取ります。桁を前後左右に揺すって紙の繊維を絡ませながら均一なシートを作ります。

撮影協力:四国中央市紙のまち資料館

ワイヤーパートでの原料濃度は20%と非常に多くの水分を含んでいます。ここでは含まれた水分を脱水します。プレスパートは圧力のかかったロールの間を通し一気に水分を絞りますが、圧力の掛け具合で紙の厚さが変わってきます。

脱水をする

紙やタオルで挟み、圧をかけながら脱水していきます。

撮影協力:四国中央市紙のまち資料館

フェルトパート・プレスパートで脱水したシートの残った水分を熱した鉄のロール(110~150℃)に密着させ乾燥させます。この時、温度が低すぎると乾燥不良に、高すぎると過乾燥となり凸凹の紙になってしまいます。

乾燥をする

脱水してある程度水分を取ったシートを高温に熱した鉄板の上で水分を蒸発させ、乾燥させます。

撮影協力:四国中央市紙のまち資料館

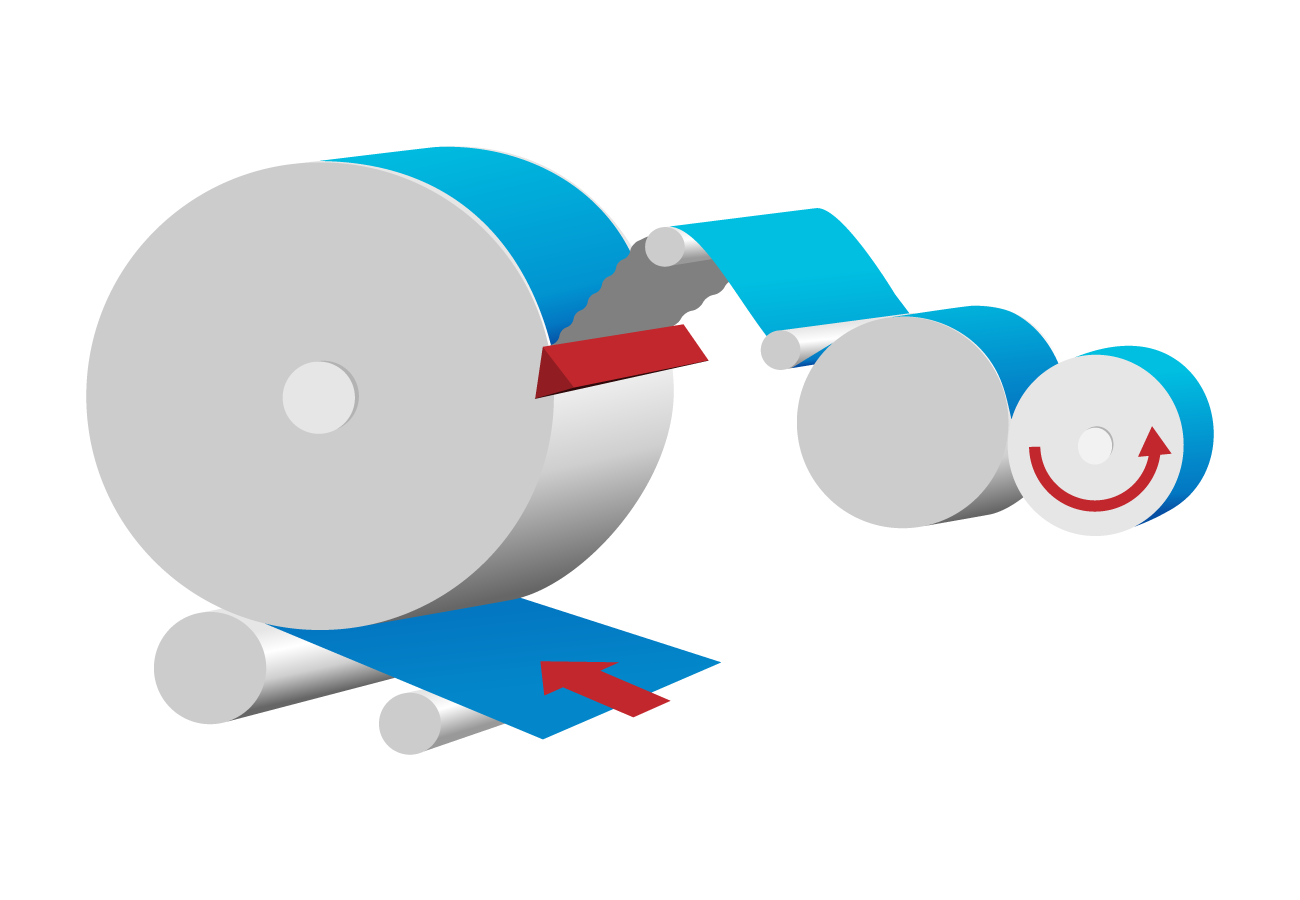

紙についたシワの事をクレープと言います。

ドライヤーパートの後、乾燥した状態の時に

クレーピングする事を「ドライクレープ」、

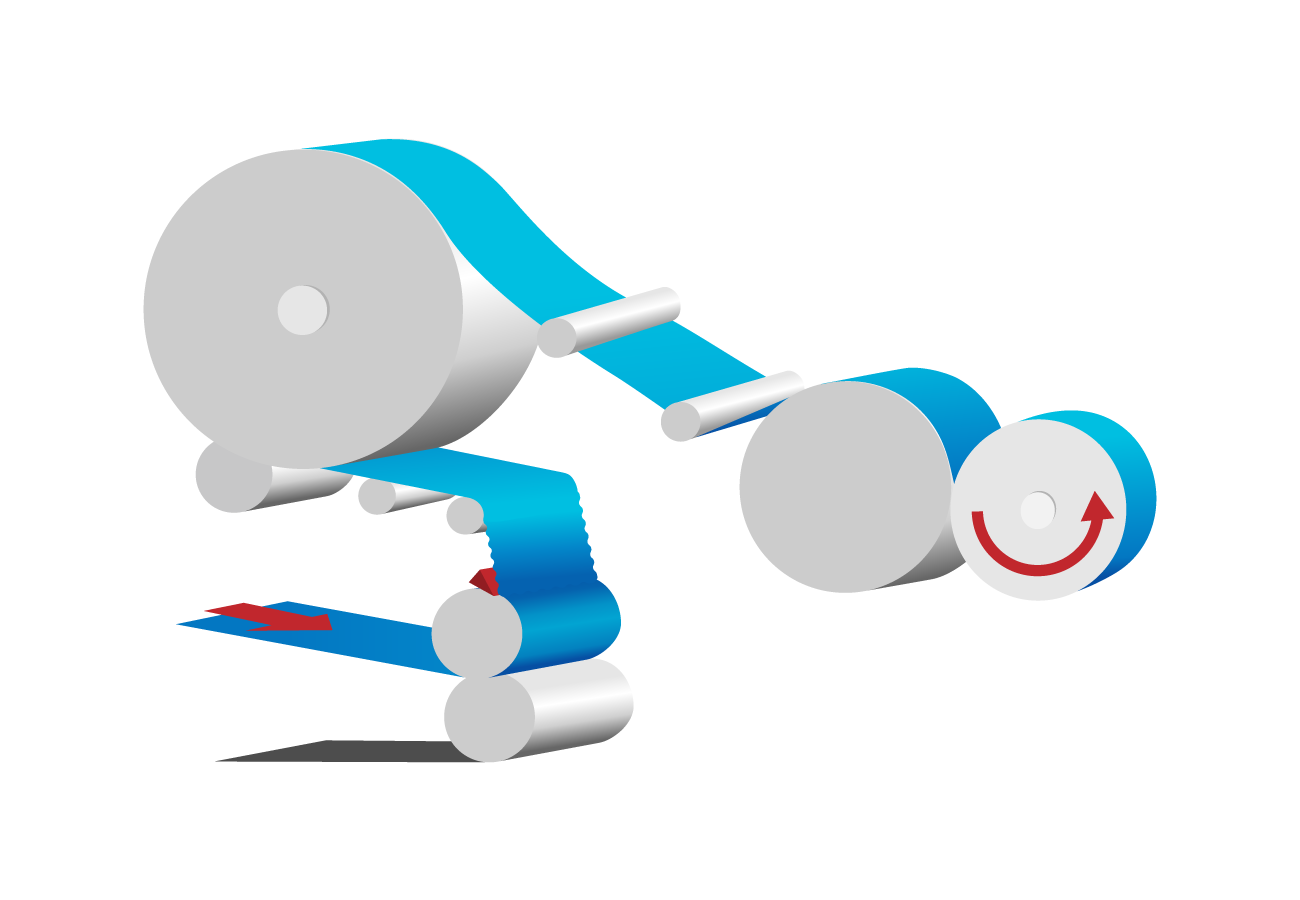

プレスパートの後の濡れた状態の時にクレーピング

する事を「ウエットクレープ」と言います。

「巻き取りの回転速度」<「ドライヤーパートまでの回転速度」として、ドライヤーに刃を当てて紙を削り取ります。そうすると、図のように紙にクレープ(しわ)ができ、軟らかい紙になります。 乾燥した後しわを付けるので「ドライクレープ」です。ティッシュペーパーやトイレットペーパーは、この製法で作ります。

「プレスまでの回転速度」 >「ドライヤーパート以降の回転速度」として、プレスロールに刃を当てて紙を削り取ります。 そうすると、図のように湿紙にクレープ(しわ)ができ、表面積の多い紙になります。 湿紙の状態でしわを付けるので「ウェットクレープ」です。ペーパータオル等は、この製法で作ります。